在我国,烧结普通砖是主要的墙体材料,目前由于部分企业缺乏必要的质量保证体系,致使产品在外观质量、尺寸偏差、强度、石灰爆裂等项目上出现不同程度的质量问题,直接影响到建设工程的质量。如何提高烧结普通砖的质量, 笔者认为, 应从以下生产工艺进行质量控制:

1、原、燃料的质量控制

1.1 原料

原料的开采及储备:根据原料的性质, 一般制砖用的土应堆放风化4个月以上,对于原料成分有波动的要进行混合处理或分层堆放, 取料时垂直挖掘,使用前一天浸水湿润。这样原料土经过风化作用以后, 使水分借着毛细管的作用分布均匀, 不但提高了粘土的可塑性, 而且改善了粘土的成型性能, 更易成型。

原料的自然含水率: 自然含水率对原料的陈化、成型加水都十分重要。一般要求粘土的自然含水率不能大于14% (干基) , 否则, 坯体成型水分过高, 强度降低, 码在下部的坯子易受压变形, 严重时可造成裂纹、倒塌。

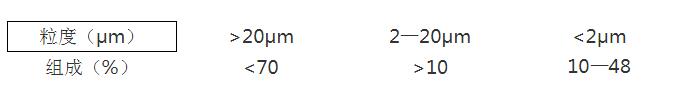

原料的颗粒组成:粘土颗粒组成是以大于20μm、2μm-20μm、小于2μm来分级的。其中, 大于20μm的颗粒称砂粒, 它没有粘结性能,在干燥和焙烧过程中, 主要起骨架作用, 它的含量多少影响着坯体成型、干燥、焙烧性能。砂粒少, 成型比较容易, 但干燥较困难, 焙烧温度能降低, 反之, 则相反。2μm-20μm的颗粒称为尘粒, 它有一定的粘结性能, 但干燥后比较松散。在坯体成型和焙烧过程中, 它既起骨架作用, 又起填充作用。小于2μm的颗粒, 粘结性能好, 干燥后结合力强, 在成型、焙烧过程中起填充作用, 与水作用产生可塑性。这部分颗粒不可缺少, 但是含量不宜过高, 过高会导致干燥困难。粘土中这三组份颗粒要有合适的比例, 才能作为制砖用的原料。烧结普通砖用的原料, 它的颗粒组成见下表:

原料的可塑性:原料的可塑性是用塑性指数来表示的,制砖用料要求塑性指数在7-17之间较为合适。塑性指数太低时, 可对原料采取风化或陈化细磨,调节水分,加热处理、真空成型等措施,也可以在塑性较低的原料中掺入塑性较高的原料。若塑性指数太高时,则可在原料中掺入塑性较低的粘土或工业废料, 如炉渣、塑性较低的煤矸石、粉煤灰等。掺料粒径不大于2mm, 并使其与原料土充分混合, 掺配均匀。

原料的收缩:原料加水成型经干燥后入窑焙烧。在干燥焙烧的过程中, 一般来讲, 粘土的干燥收缩越大, 敏感性越高, 就越容易产生裂纹。收缩过大的粘土制品干燥时不宜过急过快。制砖原料的干燥收缩率应控制在3%-8% , 烧成收缩率控制在2 %-5% 。

1.2 燃料

目前, 砖厂用来烧砖的燃料主要是煤, 对煤的质量要求是:外投煤的发热量***好不低于4000×4.18KJ∕kg。如果内燃程度为7 0 %以上, 适当补充外投煤,则外投煤的发热量不允许低于2700×4.18 KJ∕kg。为了使煤在焙烧中充分燃烧和投煤分布合乎要求, 外投煤粒度***好小于20m m , 其中5m m-10 mm 应大于60%。煤的含水率以4%-6%为宜。

2 成型质量控制

制砖原料本身是极不均匀的, 它是由许多矿物成分组成的, 包括主体料、掺合料及混合水等, 正常生产要保证供土量, 注意剔去个别大的干土块及杂物。原料处理加工时, 对辊间隙头道粗碎辊应小于5 mm, 二道细碎辊应小于3 mm。当需要两种或两种以上土料混合时, 应掌握好比例, 掺加内燃应保持供料均匀。

泥料湿度的均匀程度对砖的产量、质量都有很大的影响,一般应尽早的加人混合水, 避免临时加水造成干湿不均。成型水分过高, 坯料的密度小, 强度低,收缩变形大; 成型水分过低, 坯料不易均匀, 挤出困难, 难以成型。一般在土中加水1%-2%较为合适, 即自然含水率以低于成型水分1%-2%为好。

成型时, 还应注意的一点是出口尺寸和切坯钢丝的松紧度。定期检测坯体的尺寸, 出现误差及时调整, 保证产品的外观尺寸。若更换原料时, 则要及时根据土质的总收缩率确定成型尺寸, 以保证成品规格满足标准的规定。

3 干燥质量控制

刚成型的砖坯强度差, 必须除去一定量的水分使坯体具有一定的强度方可入窑焙烧。在干燥过程中, 空气的温度、湿度、干燥周期以及合理的码放等对干燥质量影响很大。如果控制不当则坯体容易出现裂纹、变形。砖厂的干燥方法多为自然干燥。开始时要注意保护, 一般前10天为危险期, 容易因脱水太快引起开裂,因此要保持温度15℃-25℃、相对湿度60 %-70 %、风速2米/秒-5米/秒为好。同时,自然干燥坯场的坯埂方向应与当地常有的风向一致, 保证坯体能够全面受到风的吹拂。

4 焙烧质量控制

码窑:码窑是进行焙烧的重要工序, 是砖生产的关键之一。码窑和焙烧互为依存、不可分割。合理的码窑形式既有利于焙烧又能节约燃料。基本原则为:稀码快烧,即对内燃烧砖要上密下稀、边密中稀、里密外稀;对外燃砖要上密下稀、中密边稀、里密外稀。

焙烧:要控制五带(干燥、预热、焙烧、保温、冷却)平衡,“看火加煤,量少勤添”,注意火度与砖色的关系,焙烧工必须敏于明辨砖色,准确控制火度,目力看火与仪器测量相结合,多看多测,同时要排除外界多方影响,如光线、天气等。

出窑:出窑时必须做到:①轻拿轻放,避免产生缺棱掉角等外观缺陷。②严格按标准要求,进行分等堆放,堆放整齐。③严格按工艺要求控制出窑速度,保持各带平衡,确保产品质量。

2.3 尺寸偏差不合格情况分析

引起尺寸偏差的主要原因是由于生产企业多为私营企业,技术装备落后,质量意识淡漠,特别是个别生产企业为节约成本而偷工减料,缩小模具尺寸,使其产品尺寸不符合标准要求。另外,有些厂家土坯水分含量过高,如遇降雨量过多时易导致其产品几何尺寸偏差过大,使其生产的产品不合格。

影响烧结砖尺寸的因素有很多:原料的颗粒及配料的干湿程度,坯体的干湿程度,窑炉的上下内外温差等等。因此烧结砖的尺寸误差不可避免。一般企业要求误差在正负2毫米之间,

2.5 抗压强度不合格的情况分析

抗压强度是烧结普通砖的重要指标,不合格产品受压易碎,导致安全事故。主要原因是生产工艺制定不完善,温度控制不合理;企业片面追求产量,造成产品焙烧时间不够;原料的内掺煤配合比达不到焙烧工艺的要求,颗粒级配不合理,致使颗粒过粗,导致产品的密实度不高,造成强度不够,提高砖坏的密度和保温的时间,才能烧出高强度的烧结砖。